Die neu entwickelte Vulkanisierpresse „Vulcpress IVE“ (Innovative Vulcanizing Equipment) ist speziell für den Einsatz unter härtesten Bedingungen konzipiert.

Unter der Leitung von Andreas Knothe wurde die Vulkanisierpresse zum Verbinden von Gewebe- und Stahlseil-Fördergurten so modifiziert, dass sie durch ihren ausgereiften, modularen Aufbau Fördergurte mit Breiten von 1,25 Metern bis zu 2,45 Metern vulkanisieren kann.

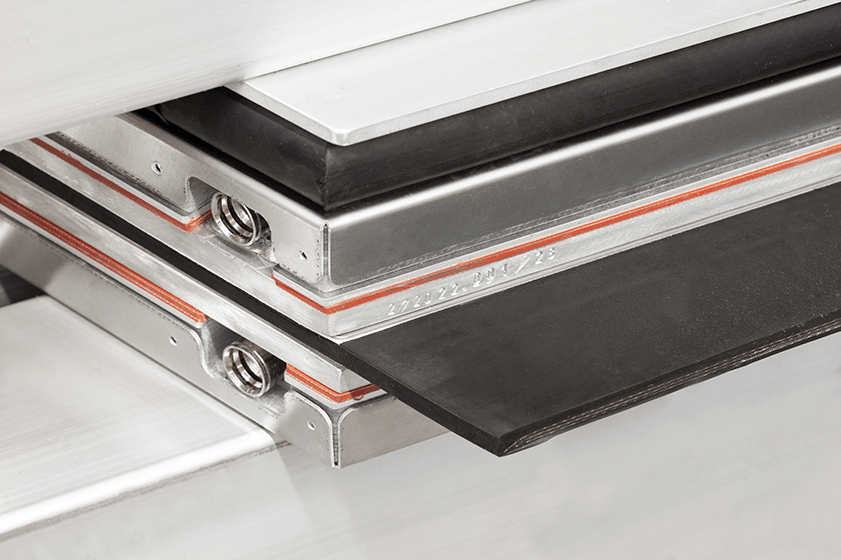

Die Fördergurtenden, die verbunden werden sollen, werden zwischen Druckkissen und Heizplatte gepresst und aufgeheizt, so dass der Vulkanisationsprozess kontrolliert abläuft – Temperatur und Druck schaffen eine haltbare Verbindung aller Gummilagen. Die Druckkissen können je nach Anwendungsfall mit Luft- oder Wasser-Glykol-Gemisch befüllt werden. Bei dem Modell, das jetzt nach Brasilien geliefert wurde, sorgt das Wasser- Glykol-Gemisch für den nötigen Druck. Die Isolierplatten in den Heizplatten der Presse, mit denen die Bänder aufgeheizt werden, bestehen jedoch nicht wie sonst üblich aus Schichtholz. Hier kam stattdessen glasfaserverstärkter Kunststoff zum Einsatz, der sich wesentlich besser für das tropische Klima des Anwendungsbereichs eignet.

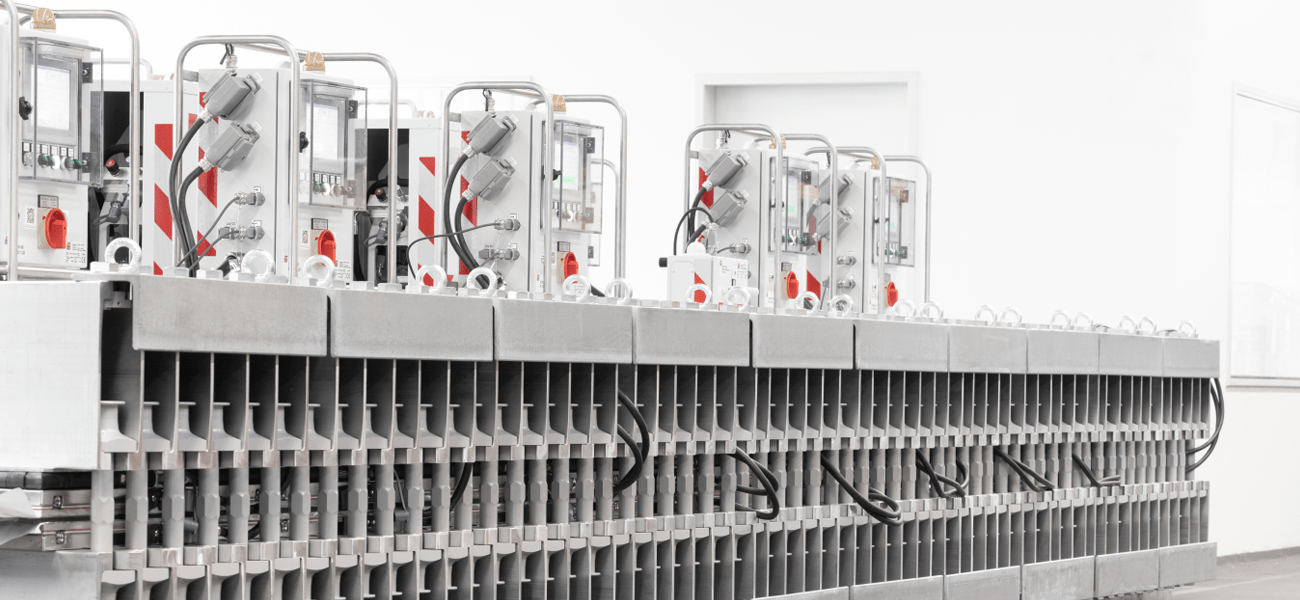

Insgesamt besteht das System aus vielen Elementen. Für ein 2,45 Meter breites Förderband werden alle Elemente miteinander aufgebaut; wenn kleinere Gurte vulkanisiert werden sollen, lässt sich die Presse in zwei autark funktionierende Vulkanisierpressen aufteilen. Dabei kann die Vulcpress IVE in dieser Sonderversion mit einem Maximaldruck von 16 bar arbeiten.

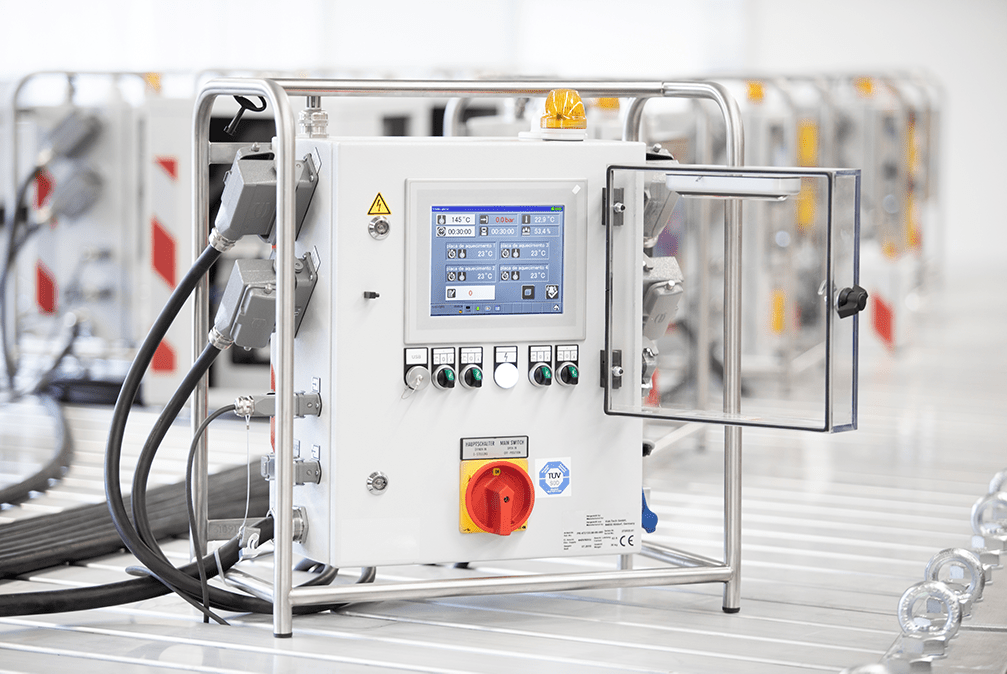

Die VulcTech-Pressen entsprechen höchsten Sicherheitsstandards. Technischer Leiter Andreas Knothe betont: „Hoher Druck, hohe Temperaturen, große Dimensionen – bei so leistungsstarken Produkten wie der Vulcpress IVE kommt es auf absolute Sicherheit an. Die Vulkanisierpresse, die wir nach Brasilien geliefert haben, wurde wie alle anderen auch gründlich geprüft. Der TÜV hat die mechanisch-physikalischen Eigenschaften durchgetestet und uns die Sicherheit des Systems bestätigt.“

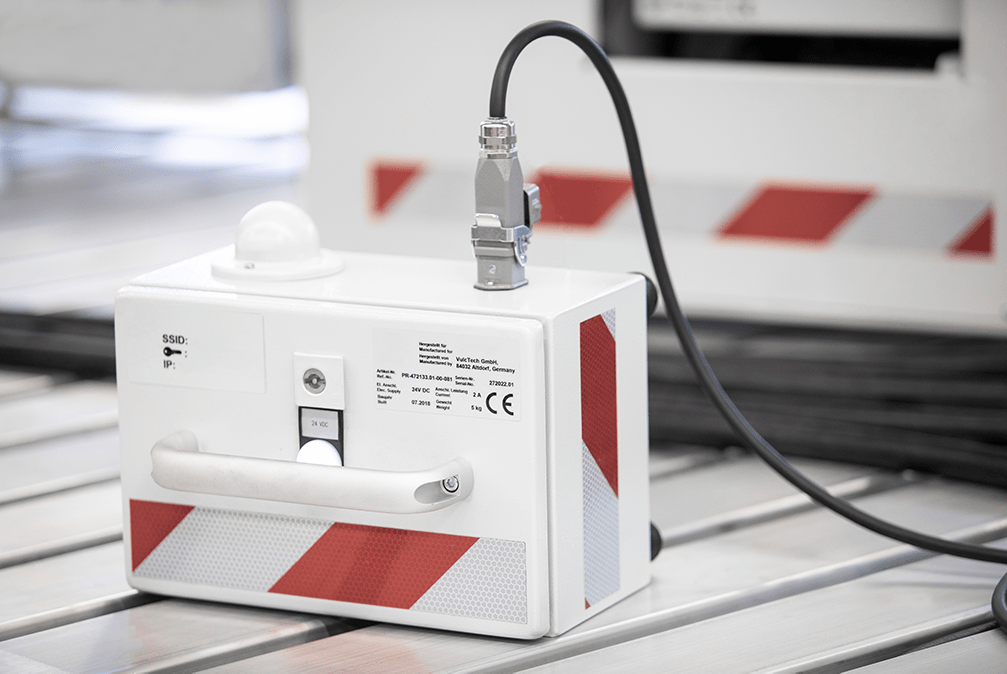

Die Vulkanisierprogramme in der Presse laufen voll automatisiert ab. Andreas Knothe berichtet: „Wir achten bei unseren Anlagen generell auf höchste Anwenderfreundlichkeit. Nach dem Abkühlen der Presse kann das Wasser-Glykol-Gemisch aus den Druckkissen automatisch abgesaugt werden ohne mechanischen Aufwand (kein Abstecken und Tauschen der Druckschläuche). Dabei unterliegen alle Prozesse einem genauen Monitoring, das wir via WLAN-Visualisierung erlebbar gemacht haben.“

In Echtzeit behält der Anwender die wichtigsten Parameter wie Außentemperatur, Luftfeuchtigkeit, Temperatur im Schaltschrank und natürlich den Pressdruck und die Vulkanisiertemperatur im Blick.

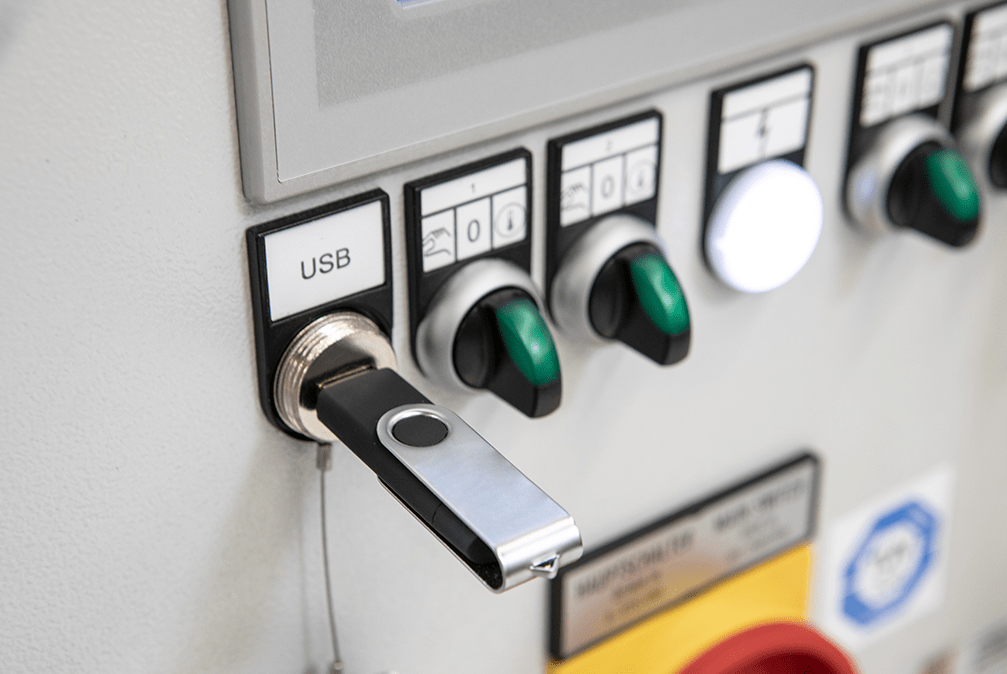

Für eine lückenlose Dokumentation werden die Verlaufsdaten automatisch aufgezeichnet und können über einen USB-Port ausgegeben werden.

So lässt sich auch nach Jahren noch nachvollziehen, wie ein spezieller Vulkanisationsprozess abgelaufen ist. Für Sicherheit im Prozess sorgt unter anderem das VULCTECH-Safety-System. Es schützt die Heizelemente, indem es die Presse erst dann startet, wenn alle drei Phasen am Netz sind und die Netzspannung um nicht mehr als 10 % über- oder unterschritten wird.

WELTPREMIERE: PRÄZISE KOORDINATION FÜR PERFEKTE ERGEBNISSE

Bei allen hochwertigen Komponenten und perfekt abgestimmten Dimensionen ist es die Steuerung, die das Vulcpress-Modell für Brasilien so einzigartig macht – nicht nur wegen der Regelungs- und Sicherheitseinrichtungen, sondern vor allem wegen eines Master-Slave-Systems für die Heizplatten-Ansteuerung, das weltweit noch nie zuvor in eine Vulkanisierpresse integriert wurde. Bei herkömmlichen Vulkanisierpressen werden die Heizplatten aller Schaltschränke nacheinander gestartet. Entsprechend heizen sie sich zeitversetzt auf. Im Extremfall heißt das: Während der Fördergurt in der Mitte noch aufgeheizt wird, kühlt er am Rand schon wieder ab. Das wirkt sich nachteilig auf die Vulkanisationsergebnisse aus. Bei der neuen Vulcpress IVE jedoch ist ein zentraler Master-Schaltschrank den so genannten Slave-Schaltschränken, die je vier Heizplatten der Vulkanisierpresse steuern, übergeordnet. Er sorgt für perfektes Timing und eine präzise Abstimmung der Schaltschränke, so dass alle 36 verbauten Heizplatten gleichzeitig Temperatur aufbauen. Das Förderband wird über seine gesamte Breite gleichmäßig vulkanisiert – für eine Verbindung von dauerhafter Haltbarkeit, auf die sich der Betreiber absolut verlassen kann.

Andreas Knothe blickt in die Zukunft: „Mit dem neuen System setzen wir schon jetzt Standards. Aber wir werden unsere Pressen und ihre Schaltschränke auch in Zukunft weiterentwickeln, so dass wir schon bald über die nächste bahnbrechende Innovation berichten können.“